- دقیقه 5

- 3818

- 2 نظر

به قلم فرناز اصلاح

8 مرداد 1402

اگر حرفه شما جوشکاری است، قطعا جوشکاری چدن نیز بخشی از کار شما است؛ اما جوشکاری چدن به دلیل خواص مکانیکی، حرارتی و شیمیایی خاص آن در مقایسه با سایر فلزات و آلیاژهای فلزی، یکی از مهمترین و پیچیدهترین عملیات جوشکاری است. در این مقاله از مجله رونیکس، 7 نکته اجرایی مهم برای جوشکاری چدن معرفی میشوند.

رونیکس را بخوانید.

جوشکاری چدن چه چالشهایی را به همراه دارد؟

انواع اینورتر رونیکس در یک نگاه

1. انتخاب الکترود مناسب؛ گامی مهم برای جوشکاری راحتتر چدن

در روش جوشکاری چدن، الکترودهایی با ضریب انبساط حرارتی پایین و مقاومت بالا انتخاب ایدهآلی هستند. در این میان، الکترودهای نیکل 99% و 55% اهمیت بیشتری دارند؛ چراکه با ضریب انبساط پایین خود موجب کاهش تنشهای جوشکاری شده و مقاومت به ترک را بیشتر میکنند. قوس الکتریکی بین الکترود و ناحیه جوش، فلزات را آب کرده و همجوشی ایجاد میکند.

البته الکترودهای فولادی نیز گزینه بعدی برای جوشکاری چدن با الکترود هستند. قیمت آنها نسبت به نمونههای نیکل پایینتر است؛ تطابق رنگی ایجاد میکنند و برای تعمیرات جزئی یا جوشکاریهایی که در آنها تمیزی جوش چندان با اهمیت نیست، گزینه مناسبی هستند. بعد از جوشکاری با این الکترودها، برای اینکه خط جوش معلوم نباشد، میتوانید با سنگ فرز، روی سطح را پرداخت کنید.

2. آمادهسازی لحیم؛ سطحی تمیز و فاقد آلودگی

از لحیمکاری برای فعالیتهایی مانند لولهکشی، کارهای الکترونیکی ظریف و … استفاده میشود. برای اتصال دو بخش چدن با لحیمکاری، اتصال آنها باید تمیز و فاقد انواع چربی، رنگ و اكسید باشد. با توجه به اینکه درجه حرارت لحیمکاری بالا است، لایه اکسیدی تشکیلشده در سطح، مانع از تماس الكتریكی بین دو بخش میشود. به همین دلیل باید از روغن لحیم استفاده کنید تا اکسید و مواد اضافی را حل کرده و از بین ببرد.

هنگام جوشکاری چدن با اینورتر نیز سطح جوشکاری باید کاملا تمیز و فاقد آلودگی باشد. در صورت کثیفبودن قطعات جوش، قبل از جوشکاری آنها را تمیز کنید.

کلیک کنید:

دستگاه جوش رونیکس RH-4603

3. کنترل دمای جوشکاری با روش پیشگرمایش

دمای جوشکاری میتواند بسیار حساس باشد؛ چراکه عدم کنترل آن موجب ایجاد تنش و ترکخوردگی چدن میشود. پیش گرمایش چدن قبل از جوشکاری، یکی از روشهای کنترل گرمایش و سرمایش این آلیاژ سرسخت است. این دما با توجه به گرید چدن در محدوده 400-100 درجه سانتیگراد متغیر است. این روش موجب كاهش شيب حرارتی و متعاقباً کاهش سرعت سردشدن منطقه جوشكاری میشود. تنشهای انبساطی و انقباضی نیز کاهش مییابند.

4. کاهش سرعت جریان جوشکاری؛ افزایش کیفیت جوش

افزایش سرعت فرآیند جوشکاری موجب سریعترشدن جوش شده و احتمال ایجاد ترک سرد را بیشتر میکند. با کاهش سرعت جریان جوشکاری، زمان تماس بین الکترود و قطعه کار بیشتر شده و در نتیجه، کیفیت جوشکاری افزایش مییابد.

نکته: با پيشگرمایش قطعه چدنی و كنترل سرعت سردشدن بعد از عمليات جوشكاری، ساختار ميكروسكوپی زمينه در فلز جوش و منطقه مجاور خط جوش كنترل میشود؛ تنشها کاهش مییابند و مانع از ایجاد ترک میشوند.

5. استفاده از تجهیزات جوشکاری متناسب

برای جوشکاری چدن از روشهای مختلف مانند جوشکاری چدن با آرگون، جوش استیک (MMA)، جوشکاری برنز، روش جوشکاری چدن با الکترود، جوشکاری چدن با CO2 و … استفاده میشود. علاوه بر روش جوشکاری، تجهیزات جوشکاری مناسب و با کیفیت بسیار مهم هستند. درواقع، برای جوشکاری باکیفیت چدن با هر روشی، باید از ابزارآلات و تجهیزاتی با دقت، دوام و کیفیت بالا استفاده کرد.

بیشتر بخوانید:

آشنایی با جوشکاری CO2؛ جوشکاری با گاز محافظ

6. کنترل دمای جوش؛ اقدامی هوشمندانه برای جوشکاریهای تخصصی

در جوشکاری تخصصی با چدن، لازم است دمای جوش کنترل شود تا حوضچه مذاب به یکباره سرد نشود؛ چراکه نوع سردشدن فلز، در ساختار و دانهبندی آن تاثیر میگذارد و عدم کنترل دمای جوشکاری، ممکن است باعث ایجاد ناهمواریها و نشتی در جوش چدن شود. برای کنترل دمای جوش و سردشدن حوضچه مذاب بر اساس الگوریتم معین، میتوان از دستگاههای کنترلر دما و کورههای گرمایی استفاده کرد. در این صورت، یا دستگاهها داخل کوره قرار میگیرند و یا بعد از عبور الکترود، المنت گرمایی از حوضچه مذاب عبور میکند.

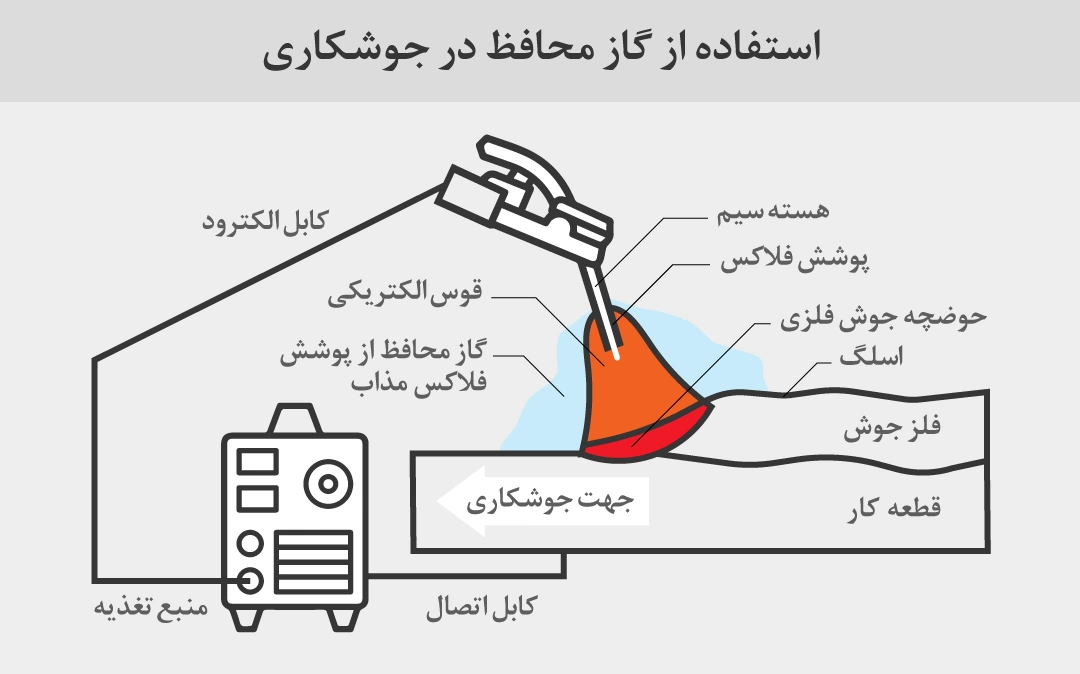

7. استفاده از گاز محافظ برای جوشکاری حرفهای

استفاده از گاز حفاظتی در جوشکاری چدن بسیار مهم است. گازهای حفاظتی مانند آرگون و دیگر گازها مانند نیتروژن، هیدروژن و کربن دی اکسید، سپر گازی در برابر آلایندگی هستند. این گازها از ورود اکسیژن و سایر گازهای هوا به ناحیه جوش چدن جلوگیری میکنند. این کار باعث کاهش نفوذیهای هیدروژن و کربن به داخل فلز و در نتیجه جلوگیری از خرابی جوش میشود.

گازهای محافظ از منبع خارجی یا سوزاندن الکترود تامین میشوند. پوشش الکترود با وجود حرارت جوشکاری گاز آزاد میکند. گازهای محافظ معمولا خنثی و پایدار هستند.

شناخت چالشها و کاربرد نکات کلیدی؛ رمز موفقیت در جوشکاری چدن

در این مقاله از مجله رونیکس، چالشهای پیش رو برای جوشکاری چدن و نکات کلیدی برای رفع این چالشها را بررسی کردیم. امیدواریم با خواندن این نوشتار، به دیدگاهی کلی در مورد جوشکاری چدن رسیده باشید. میتوانید نظرات و سوالات خود را با ما از طریق کامنت در همین صفحه به اشتراک بگذارید.

سوالات متداول

چدنها چند نوع هستند؟

چدن سفید، چدن خاکستری، چدن مالیبل و چدن داکتیل، چهار گروه اصلی از چدنها هستند.

آیا تمام چدنها قابلیت جوشکاری دارند؟

خیر. چدن سفید تقریبا قابل جوشکاری نیست. جوشکاری چدن مالیبل به دلیل تغییر خواص آن عملی نیست. چدن خاکستری و چدن داکتیل نیز به سختی قابل جوشکاری هستند.

جوشکاری چدن با اینورتر چه مراحلی دارد؟

ابتدا آلیاژ چدن بررسی شده و محل جوشکاری تمیز میشود. جوشکاری چدن با روش مناسب، انتخاب دمای مناسب و کنترل گرمایش و سرمایش صورت میگیرد.

[…] بیشتر بخوانید: معرفی ۷ نکته اجرایی مهم جوشکاری چدن؛ بهترین روش انجام چ… […]

[…] بیشتر بخوانید:«معرفی روشهای تخصصی جوشکاری آلومینیوم با الکترود»«معرفی ۷ نکته اجرایی مهم جوشکاری چدن؛ بهترین روش انجام چ…» […]